CNC機械加工の9つの利点

コンピュータの発展に伴い、デジタルシステムはあらゆる産業に浸透しています。製造も同じと言えます。今日、CNC機械加工の利点は、その製造および製造アプリケーションで多くの業界で歓迎されています。

CNCシステムは、現代の機械加工技術の不可欠な部分になっています。「CNC」はコンピューター数値制御の略で、その原理は、工作機械のメカニズムが専用のデジタル制御システムに接続され、専用になっていることです。機械操作は間違いなく手動操作に取って代わることができます。CNCマシンの革新的な革新により、CNCプロトタイピング技術が大幅に向上しました。従来の機械加工とCNC機械加工に関しては、次のことを理解しています。

NCプログラムは基本的に、工作機械が特定の部品を処理する方法に関する指示のリストです。NCハードウェアは、古いプログラムを行ごとに読み取り、適切なアクションを実行するように機械に指示します。

現在、従来の機械加工は、機械のすべての動きがオペレータによって直接制御されることを意味します。彼はいつツールを動かすか、どのフィードで、いつ停止するか、そしてどこでツールを動かすかを選択します。オペレーターは、精度を高めるためにレバーに埋め込まれたゲージと特殊な定規を使用することがよくあります。

CNC機械のオペレータは、特別な保護構造によってすべての鋭利な部品から安全に分離されています。彼はまだガラスを通して機械で何が起こっているかを見ることができますが、工場やスピンドルの近くを歩く必要はありません。また、オペレーターはクーラントに触れる必要もありません。材料によっては、特定の液体が人間の皮膚に害を及ぼす可能性があります。 2.人件費を節約する

2.人件費を節約する

現在、従来の工作機械には常に注意を払う必要があります。これは、各作業者が1台のマシンでのみ作業できることを意味します。CNC時代が到来したとき、物事は劇的に変化しました。ほとんどの部品は、取り付けるたびに処理に少なくとも30分かかります。しかし、CNC工作機械は部品自体を切断することによって行われます。何も触れる必要はありません。ツールは自動的に動き、オペレーターはプログラムや設定のエラーをチェックするだけです。そうは言っても、CNCオペレーターは自由時間がたくさんあることに気づきます。この時間は他のマシンに使用できます。したがって、1人のオペレーター、多くの工作機械。これは、人的資源を節約することを意味します。 3. 最小設定誤差

3. 最小設定誤差

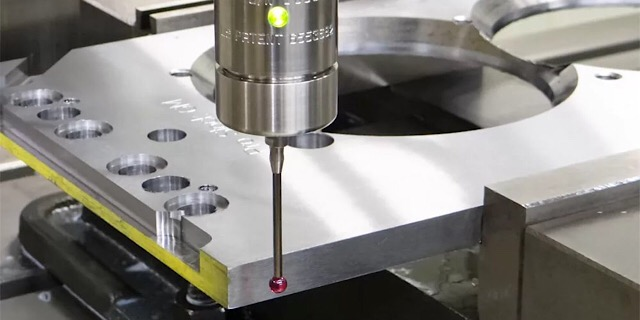

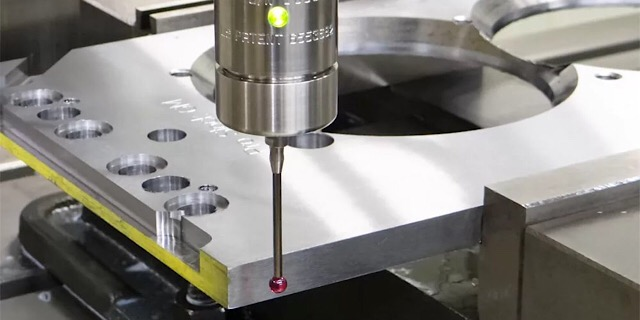

従来の工作機械は、測定ツールのオペレーターの習熟度に依存しており、優れた作業者は部品が高精度で組み立てられることを保証できます。多くのCNCシステムは、特殊な座標測定プローブを使用しています。通常、工具としてスピンドルに取り付けられ、プローブで触れてその位置を決定します。次に、座標系の始点を決定して、設定エラーを最小限に抑えます。 4.優れた機械状態監視

4.優れた機械状態監視

オペレーターは加工の欠陥と切削工具を特定する必要があり、彼の決定は最適ではない可能性があります。最新のCNCマシニングセンターには、さまざまなセンサーが搭載されています。ワークピースの加工中に、トルク、温度、工具寿命、その他の要因を監視できます。この情報に基づいて、リアルタイムでプロセスを絞り込むことができます。たとえば、温度が高すぎることがわかります。高温は、工具の摩耗、金属特性の低下などを意味します。この問題は、送り量を減らすか、クーラント圧力を上げることで解決できます。機械加工が今日最も広範な製造方法であると言う人はたくさんいますが。どの業界でも機械加工がある程度使用されています。

5.安定した精度

実績のあるコンピュータプログラムよりも安定しているものは何ですか?その精度はステッピングモーターの精度にのみ依存するため、機器の動きは常に同じです。

6.テスト実行が少ない

従来の機械加工には、必然的にいくつかのテスト部品があります。労働者はテクニックに慣れなければなりません、そして最初の部分をして新しい技術をテストしている間、彼は間違いなく何かを見逃すでしょう。CNCシステムには、テストの実行を回避する方法があります。彼らは、すべてのツールが渡された後、オペレーターが在庫を物理的に見ることができる視覚化システムを採用しています。

7.複雑な表面処理が容易です

従来の機械加工では、複雑な表面を高精度で製造することはほとんど不可能です。それは多くの肉体労働を必要とします。CAMシステムは、あらゆるサーフェス上にツールパスを自動的に形成します。努力する必要はまったくありません。これは、最新のCNC機械加工技術の最大の利点の1つです。

8.より高い切削条件

切削領域が閉じているため、高速加工が可能です。この速度で、チップはあちこちを高速で飛行します。切りくずの後にクーラントスプレーがあるのは、高速加工に関しては、クーラントが高圧下で塗布されるためです。速度が10000rpm以上に達すると、手動操作は不可能です。切削速度が速く、振動を防ぐために送り速度と切りくず幅を安定に保つことが重要です。手動実装は不可能で困難です。

9.より高い処理柔軟性

従来の方法は、フライス盤が溝または平面を処理し、旋盤がシリンダーとテーパーを処理し、ボール盤が穴を処理することです。CNC機械加工は、上記のすべてを1台のマシンに組み合わせることができます。ツールの軌道をプログラムできるため、任意のマシンで任意の動きを再現できます。そのため、円筒部品を製造できるフライスセンターと溝をフライス加工できる旋盤があります。これにより、部品のセットアップが削減されます。

CNCシステムは、現代の機械加工技術の不可欠な部分になっています。「CNC」はコンピューター数値制御の略で、その原理は、工作機械のメカニズムが専用のデジタル制御システムに接続され、専用になっていることです。機械操作は間違いなく手動操作に取って代わることができます。CNCマシンの革新的な革新により、CNCプロトタイピング技術が大幅に向上しました。従来の機械加工とCNC機械加工に関しては、次のことを理解しています。

従来の機械加工とCNC機械加工の原理

このシステムは、ハードウェア部分とコンピューティング目的のソフトウェア部分で構成されています。オペレータはソフトウェアと対話して、機械パラメータを監視し、NCプログラムを作成します。NCプログラムは基本的に、工作機械が特定の部品を処理する方法に関する指示のリストです。NCハードウェアは、古いプログラムを行ごとに読み取り、適切なアクションを実行するように機械に指示します。

現在、従来の機械加工は、機械のすべての動きがオペレータによって直接制御されることを意味します。彼はいつツールを動かすか、どのフィードで、いつ停止するか、そしてどこでツールを動かすかを選択します。オペレーターは、精度を高めるためにレバーに埋め込まれたゲージと特殊な定規を使用することがよくあります。

CNC機械加工の利点

1. セキュリティCNC機械のオペレータは、特別な保護構造によってすべての鋭利な部品から安全に分離されています。彼はまだガラスを通して機械で何が起こっているかを見ることができますが、工場やスピンドルの近くを歩く必要はありません。また、オペレーターはクーラントに触れる必要もありません。材料によっては、特定の液体が人間の皮膚に害を及ぼす可能性があります。

現在、従来の工作機械には常に注意を払う必要があります。これは、各作業者が1台のマシンでのみ作業できることを意味します。CNC時代が到来したとき、物事は劇的に変化しました。ほとんどの部品は、取り付けるたびに処理に少なくとも30分かかります。しかし、CNC工作機械は部品自体を切断することによって行われます。何も触れる必要はありません。ツールは自動的に動き、オペレーターはプログラムや設定のエラーをチェックするだけです。そうは言っても、CNCオペレーターは自由時間がたくさんあることに気づきます。この時間は他のマシンに使用できます。したがって、1人のオペレーター、多くの工作機械。これは、人的資源を節約することを意味します。

従来の工作機械は、測定ツールのオペレーターの習熟度に依存しており、優れた作業者は部品が高精度で組み立てられることを保証できます。多くのCNCシステムは、特殊な座標測定プローブを使用しています。通常、工具としてスピンドルに取り付けられ、プローブで触れてその位置を決定します。次に、座標系の始点を決定して、設定エラーを最小限に抑えます。

オペレーターは加工の欠陥と切削工具を特定する必要があり、彼の決定は最適ではない可能性があります。最新のCNCマシニングセンターには、さまざまなセンサーが搭載されています。ワークピースの加工中に、トルク、温度、工具寿命、その他の要因を監視できます。この情報に基づいて、リアルタイムでプロセスを絞り込むことができます。たとえば、温度が高すぎることがわかります。高温は、工具の摩耗、金属特性の低下などを意味します。この問題は、送り量を減らすか、クーラント圧力を上げることで解決できます。機械加工が今日最も広範な製造方法であると言う人はたくさんいますが。どの業界でも機械加工がある程度使用されています。

5.安定した精度

実績のあるコンピュータプログラムよりも安定しているものは何ですか?その精度はステッピングモーターの精度にのみ依存するため、機器の動きは常に同じです。

6.テスト実行が少ない

従来の機械加工には、必然的にいくつかのテスト部品があります。労働者はテクニックに慣れなければなりません、そして最初の部分をして新しい技術をテストしている間、彼は間違いなく何かを見逃すでしょう。CNCシステムには、テストの実行を回避する方法があります。彼らは、すべてのツールが渡された後、オペレーターが在庫を物理的に見ることができる視覚化システムを採用しています。

7.複雑な表面処理が容易です

従来の機械加工では、複雑な表面を高精度で製造することはほとんど不可能です。それは多くの肉体労働を必要とします。CAMシステムは、あらゆるサーフェス上にツールパスを自動的に形成します。努力する必要はまったくありません。これは、最新のCNC機械加工技術の最大の利点の1つです。

8.より高い切削条件

切削領域が閉じているため、高速加工が可能です。この速度で、チップはあちこちを高速で飛行します。切りくずの後にクーラントスプレーがあるのは、高速加工に関しては、クーラントが高圧下で塗布されるためです。速度が10000rpm以上に達すると、手動操作は不可能です。切削速度が速く、振動を防ぐために送り速度と切りくず幅を安定に保つことが重要です。手動実装は不可能で困難です。

9.より高い処理柔軟性

従来の方法は、フライス盤が溝または平面を処理し、旋盤がシリンダーとテーパーを処理し、ボール盤が穴を処理することです。CNC機械加工は、上記のすべてを1台のマシンに組み合わせることができます。ツールの軌道をプログラムできるため、任意のマシンで任意の動きを再現できます。そのため、円筒部品を製造できるフライスセンターと溝をフライス加工できる旋盤があります。これにより、部品のセットアップが削減されます。